德国“工业4.0”战略旨在将信息通信技术同传统制造技术进行深度结合,将对制造业产生广泛而深远的影响,被称为“第四次工业革命”。德国“工业4.0”概念自从提出以来,在短短几年时间内经过讨论和实践检验,实施路径日渐明晰。

“工业4.0”从概念到现实

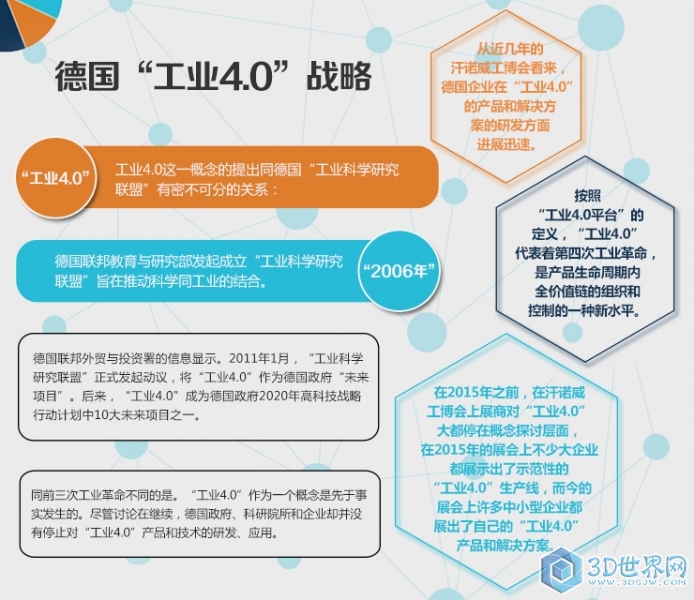

“工业4.0”概念的提出同德国“工业科学研究联盟(Industry-Science Research Alliance)”有密不可分的关系。2006年,德国联邦教育与研究部发起成立“工业科学研究联盟”,旨在推动科学同工业的结合。德国联邦外贸与投资署的信息显示,2011年1月,“工业科学研究联盟”正式发起动议,将“工业4.0”作为德国政府“未来项目”。后来,“工业4.0”成为德国政府2020年高科技战略行动计划中10大未来项目之一。

在2011年4月的汉诺威工博会上,德国人工智能研究中心主任沃尔夫冈·瓦尔斯特尔在开幕仪式致辞中谈到高收入国家的企业如何面对全球竞争的时候表示,企业应该准备好迎接由互联网带来的第四次工业革命,“工业4.0”的概念从此开始进入公众视野并引发持续热议。

同前三次工业革命不同的是,“工业4.0”作为一个概念是先于事实发生的。因此,过去几年来人们对于这一概念议论纷纷,莫衷一是。尽管讨论在继续,德国政府、科研院所和企业却并没有停止“工业4.0”产品和技术的研发和应用。

为推进“工业4.0”项目,德国信息技术、电信和新媒体协会、德国机械设备制造业联合会和德国电气电子行业协会于2013年汉诺威工博会上正式成立了德国“工业4.0平台”,平台由德国联邦经济部长加布里尔、教育科研部长约翰娜·万卡以及来自各个行业、科技界和工会的代表共同领导。

按照“工业4.0平台”的定义,“工业4.0”代表着第四次工业革命,是产品生命周期内全价值链的组织和控制的一种新水平。在“工业4.0”条件下,人、物品和系统相互联接,从而形成有活力的、实时优化、具有自我组织功能、跨企业的价值附加网络。这种网络能够根据成本和资源消耗等不同的标准进行优化。

经过几年的发展,“工业4.0”所涵盖的内容在不断扩充。从近几年的汉诺威工博会看来,德国企业在“工业4.0”的产品和解决方案的研发方面进展迅速。在2015年之前,在汉诺威工博会上展商对“工业4.0”大都停留在概念探讨层面,在2015年的展会上不少大企业展出了示范性的“工业4.0”生产线,而今年的展会上许多中小企业都展出了自己的“工业4.0”产品和解决方案。

汉诺威工博会展商顾问委员会主席弗里德黑尔姆·洛指出,今年的汉诺威工博会展出了400多个“工业4.0”的实用案例,这标志着“工业4.0”已经实现了最后的突破

在2011年4月的汉诺威工博会上,德国人工智能研究中心主任沃尔夫冈·瓦尔斯特尔在开幕仪式致辞中谈到高收入国家的企业如何面对全球竞争的时候表示,企业应该准备好迎接由互联网带来的第四次工业革命,“工业4.0”的概念从此开始进入公众视野并引发持续热议。

同前三次工业革命不同的是,“工业4.0”作为一个概念是先于事实发生的。因此,过去几年来人们对于这一概念议论纷纷,莫衷一是。尽管讨论在继续,德国政府、科研院所和企业却并没有停止“工业4.0”产品和技术的研发和应用。

为推进“工业4.0”项目,德国信息技术、电信和新媒体协会、德国机械设备制造业联合会和德国电气电子行业协会于2013年汉诺威工博会上正式成立了德国“工业4.0平台”,平台由德国联邦经济部长加布里尔、教育科研部长约翰娜·万卡以及来自各个行业、科技界和工会的代表共同领导。

按照“工业4.0平台”的定义,“工业4.0”代表着第四次工业革命,是产品生命周期内全价值链的组织和控制的一种新水平。在“工业4.0”条件下,人、物品和系统相互联接,从而形成有活力的、实时优化、具有自我组织功能、跨企业的价值附加网络。这种网络能够根据成本和资源消耗等不同的标准进行优化。

经过几年的发展,“工业4.0”所涵盖的内容在不断扩充。从近几年的汉诺威工博会看来,德国企业在“工业4.0”的产品和解决方案的研发方面进展迅速。在2015年之前,在汉诺威工博会上展商对“工业4.0”大都停留在概念探讨层面,在2015年的展会上不少大企业展出了示范性的“工业4.0”生产线,而今年的展会上许多中小企业都展出了自己的“工业4.0”产品和解决方案。

汉诺威工博会展商顾问委员会主席弗里德黑尔姆·洛指出,今年的汉诺威工博会展出了400多个“工业4.0”的实用案例,这标志着“工业4.0”已经实现了最后的突破

“工业4.0”既是进化也是革命

尽管“工业4.0”是近些年才出现的一个新概念,但早在概念开始之前德国企业就开始进行了“工业4.0”的尝试。就其本质而言,“工业4.0”是传统制造技术同信息通信技术的融合,从而使得生产变得更具弹性、更加智能、互联的程度更高、效率更高。从这个意义上来说,“工业4.0”只是数字化生产的延伸,这也是越来越多的业内人士将“工业4.0”视作进化的根本原因。

瑞士ABB集团首席执行官史毕福在接受记者采访时指出,“工业4.0”并非凭空出现,而是在数字化时代快速和持续的进化,而ABB集团几十年前就开始了数字化。与此同时,史毕福认为,“工业4.0”同之前的三次工业革命不同,前三次革命都发生在工厂内部,而“工业4.0”将给全生产的全价值链带来变革,当物、服务和人都相互联接之后,全价值链上的生产率都将得到真正的提高。

虽然“工业4.0”并非是单一技术突破为特征,但是“工业4.0”产品的开发,销售以及其应用后带来的影响都具备多种革命性特征。德国博世集团互联工业创新小组负责人斯特凡·阿斯曼介绍说,在“工业4.0”解决方案的开发过程之中,将IT和机械等不同领域的专家集中在一起相互合作是一个挑战。博世集团的做法是先成立一个多功能小组,在博世集团互联工业创新小组中有100多名来自各个领域的专家,大家相互协作。一个机械工程师刚开始可能不能很顺畅地同一个软件工程师交流,但双方就某些具体的项目展开合作之后,慢慢就能理解对方。

博世集团是“工业4.0”产品和解决方案的提供者,同时也是应用者。其已经应用“工业4.0”技术的工厂已经显示出令人鼓舞的效果。

阿斯曼介绍说,博世能向客户展示其内部测试的具有说服力的数据,比如说应用了“工业4.0”技术之后,物流方面减少了30%的仓储,物流工作人员的生产提高了10%。在博世的一个规模较大的工厂内,应用了“工业4.0”的能源解决方案之后,每年仅电费就能节约100万欧元,而“工业4.0”方面的投资一年内就能收回。

在未来竞争中,“工业4.0”技术的重要性可见一斑。阿斯曼说,“在我们看来,这(工业4.0技术)是未来企业必须拥有的技术,那些不愿意认真去研究‘工业4.0’并尝试使用相关技术的企业未来将面临很严重的危险”。

尽管“工业4.0”是近些年才出现的一个新概念,但早在概念开始之前德国企业就开始进行了“工业4.0”的尝试。就其本质而言,“工业4.0”是传统制造技术同信息通信技术的融合,从而使得生产变得更具弹性、更加智能、互联的程度更高、效率更高。从这个意义上来说,“工业4.0”只是数字化生产的延伸,这也是越来越多的业内人士将“工业4.0”视作进化的根本原因。

瑞士ABB集团首席执行官史毕福在接受记者采访时指出,“工业4.0”并非凭空出现,而是在数字化时代快速和持续的进化,而ABB集团几十年前就开始了数字化。与此同时,史毕福认为,“工业4.0”同之前的三次工业革命不同,前三次革命都发生在工厂内部,而“工业4.0”将给全生产的全价值链带来变革,当物、服务和人都相互联接之后,全价值链上的生产率都将得到真正的提高。

虽然“工业4.0”并非是单一技术突破为特征,但是“工业4.0”产品的开发,销售以及其应用后带来的影响都具备多种革命性特征。德国博世集团互联工业创新小组负责人斯特凡·阿斯曼介绍说,在“工业4.0”解决方案的开发过程之中,将IT和机械等不同领域的专家集中在一起相互合作是一个挑战。博世集团的做法是先成立一个多功能小组,在博世集团互联工业创新小组中有100多名来自各个领域的专家,大家相互协作。一个机械工程师刚开始可能不能很顺畅地同一个软件工程师交流,但双方就某些具体的项目展开合作之后,慢慢就能理解对方。

博世集团是“工业4.0”产品和解决方案的提供者,同时也是应用者。其已经应用“工业4.0”技术的工厂已经显示出令人鼓舞的效果。

阿斯曼介绍说,博世能向客户展示其内部测试的具有说服力的数据,比如说应用了“工业4.0”技术之后,物流方面减少了30%的仓储,物流工作人员的生产提高了10%。在博世的一个规模较大的工厂内,应用了“工业4.0”的能源解决方案之后,每年仅电费就能节约100万欧元,而“工业4.0”方面的投资一年内就能收回。

在未来竞争中,“工业4.0”技术的重要性可见一斑。阿斯曼说,“在我们看来,这(工业4.0技术)是未来企业必须拥有的技术,那些不愿意认真去研究‘工业4.0’并尝试使用相关技术的企业未来将面临很严重的危险”。

实际应用:雷声大,雨点小?

虽然越来越多的企业开始意识到“工业4.0”技术的重要性,然而在实际应用方面,德国企业却显得“雷声大”而“雨点小”。德国机械设备制造业联合会去年10月发布的意向研究结果表明,德国中小企业在应用“工业4.0”技术方面要落后于大企业。

该研究旨在通过对德国机械工程企业的调查,获取德国机械工程企业应用“工业4.0”技术的意愿和能力情况。针对431家德国企业的调查结果显示,德国工程机械行业普遍认为“工业4.0”是利大于弊的积极事物。90%的企业都认为“工业4.0”有助于其在市场竞争中获得领先地位,结果显示,57.2%的参与调查企业表示他们的企业已经有工业4.0项目。其中20%的企业表示正积极努力开发应用“工业4.0”解决方案。另有三分之一的受访企业表示听说过,但还没有采取行动应用“工业4.0”技术。仅有9%的企业表示不太清楚“工业4.0”的概念。在应用“工业4.0”技术的程度方面,12%的机械工程企业表示他们是“先行者”,另有20%表示他们是“跟随者”,46.5%的企业表示自己还是“观察者”。根据该研究得出的结论,人员和资金是德国企业在应用“工业4.0”技术方面面临的主要问题。

虽然越来越多的企业开始意识到“工业4.0”技术的重要性,然而在实际应用方面,德国企业却显得“雷声大”而“雨点小”。德国机械设备制造业联合会去年10月发布的意向研究结果表明,德国中小企业在应用“工业4.0”技术方面要落后于大企业。

该研究旨在通过对德国机械工程企业的调查,获取德国机械工程企业应用“工业4.0”技术的意愿和能力情况。针对431家德国企业的调查结果显示,德国工程机械行业普遍认为“工业4.0”是利大于弊的积极事物。90%的企业都认为“工业4.0”有助于其在市场竞争中获得领先地位,结果显示,57.2%的参与调查企业表示他们的企业已经有工业4.0项目。其中20%的企业表示正积极努力开发应用“工业4.0”解决方案。另有三分之一的受访企业表示听说过,但还没有采取行动应用“工业4.0”技术。仅有9%的企业表示不太清楚“工业4.0”的概念。在应用“工业4.0”技术的程度方面,12%的机械工程企业表示他们是“先行者”,另有20%表示他们是“跟随者”,46.5%的企业表示自己还是“观察者”。根据该研究得出的结论,人员和资金是德国企业在应用“工业4.0”技术方面面临的主要问题。

前景:非一两年之功,挑战多多

截至目前,德国除了博世、西门子以及其他一些大型汽车企业之外,绝大多数中小企业在“工业4.0”技术的实际应用中都处于相对落后地位,这与“工业4.0”自身的特性密不可分。

首先,由于企业生产情况各不相同,完整的“工业4.0”解决方案通常都是针对用户情况量身打造,这就给解决方案或者产品的开发带来了极大难度。据悉,开发“工业4.0”解决方案需要生产制造方面的专家同IT专家相互配合,对于绝大多数中小企业而言,这几乎是他们无法逾越的鸿沟。其次,由于“工业4.0”没有普遍适用的“标准”产品,其销售同传统产品的销售相比更加复杂。

德国机械设备制造业联合会“工业4.0”项目发言人弗兰克·布吕克纳在接受记者采访时指出,中小企业认识到“工业4.0”或将给他们带来新的商业模式,提高生产率,以有竞争力的价格生产个性化产品以及在类似德国的高收入国家确保工作岗位等好处。与此同时,中小企业对于一些问题依然存疑,比如由于信息安全或者标准等因素,在“工业4.0”方面的投资安全问题;经济回报问题;有资质的雇员数量短缺问题以及法律问题,等等。

布吕克纳认为,“工业4.0”的全面推广应用在当前条件并不成熟,因为想要通过购买的方式应用“工业4.0”解决方案几乎是不可能的。“工业4.0”只能依靠企业自己去开发,这对企业来说可能需要花好几年时间。布吕克纳表示,“工业4.0”只是一个愿景,通往“工业4.0”却是一个逐步进化的过程,最终实现预计需要10到15年时间。

截至目前,德国除了博世、西门子以及其他一些大型汽车企业之外,绝大多数中小企业在“工业4.0”技术的实际应用中都处于相对落后地位,这与“工业4.0”自身的特性密不可分。

首先,由于企业生产情况各不相同,完整的“工业4.0”解决方案通常都是针对用户情况量身打造,这就给解决方案或者产品的开发带来了极大难度。据悉,开发“工业4.0”解决方案需要生产制造方面的专家同IT专家相互配合,对于绝大多数中小企业而言,这几乎是他们无法逾越的鸿沟。其次,由于“工业4.0”没有普遍适用的“标准”产品,其销售同传统产品的销售相比更加复杂。

德国机械设备制造业联合会“工业4.0”项目发言人弗兰克·布吕克纳在接受记者采访时指出,中小企业认识到“工业4.0”或将给他们带来新的商业模式,提高生产率,以有竞争力的价格生产个性化产品以及在类似德国的高收入国家确保工作岗位等好处。与此同时,中小企业对于一些问题依然存疑,比如由于信息安全或者标准等因素,在“工业4.0”方面的投资安全问题;经济回报问题;有资质的雇员数量短缺问题以及法律问题,等等。

布吕克纳认为,“工业4.0”的全面推广应用在当前条件并不成熟,因为想要通过购买的方式应用“工业4.0”解决方案几乎是不可能的。“工业4.0”只能依靠企业自己去开发,这对企业来说可能需要花好几年时间。布吕克纳表示,“工业4.0”只是一个愿景,通往“工业4.0”却是一个逐步进化的过程,最终实现预计需要10到15年时间。

文章来源: [分享]德国“工业4.0”战略

- 还没有人评论,欢迎说说您的想法!